تگ های برتر

پر فروش ترین محصولات

طراحي و شبيه سازي مبدل هاي حرارتي در شرکت تسکو هرمزگان

طراحي و شبيه سازي مبدل هاي حرارتي

چکیده 1

فصل اول:کليـات

1-1- مقدمه: 3

1-2- طبقه بندی مبدل های حرارتی. 3

1-2-1- بر مبنای پیوستگی یا تناوب جریان. 3

1-2-2- بر مبنای پدیده انتقال. 3

1-3- بر مبنای ساختمان مبدل. 3

1-3-1- مبدل حرارتی لوله ای. 4

1-4- تقسيم بندي مبدل ها بر اساس شکل. 4

1-4-1- مبدل هاي حرارتي لوله ايtube" heat exchanger اين نوع از مبدل ها که در صنعت کاربرد بيشتري دارند خود به چند دسته ي مختلف تقسيم بندي مي شوند. 4

1-4-2- مبدل حرارتي دو لوله اي Double tube" heat exchanger 5

1-4-3- مبدل هاي حرارتي لوله مارپيچ ("hellflow splral" heat exchanger) 5

فصل دوم: مبدل پوسته ولولـه

2-1- مقدمه 8

2-4- مبدل حرارتی پوسته ولوله (به انگلیسیShell and tube heat exchanger) 9

2-4-1- اجزای اصلی مبدل های پوسته-لوله ای. 9

2-5- مبدل های سر ثابت (Fixed Tube Sheet Exchanger) 10

2-6- مبدل های سر شناور ( Floating Head Heat Exchanger ) 10

2-7- مبدل حرارتی پوسته ولوله بامقطع دایره ای. 11

2-8- مبدل حرارتی پوسته ولوله U.. 11

2-9- تشخیص نوع و اندازه مبدل های پوسته و لوله 11

2-9-1- مبدل های حرارتی خاص... 11

2-10- مبدلهای گرمایی باسطوح پره دار 13

2-11- مبدل حرارتی صفحه ای. 14

2-12- انواع مبدلهای صفحه ای. 14

2-12-1- صفحه ای حلزونی. 14

2-12-2- لاملا. 15

2-12-3- صفحه ای واشردار 15

2-13- سطوح کاربرد و استفاده از مبدل های حرارتی صفحه ای. 18

2-13-1- خوردگی. 19

2-14- مبدل های حرارتی بابسترسیال(fluidiczed-bed exchequer) 19

2-14-1- راکتورهای بستر سیال. 20

2-14-2- راکتورهای بستر سیال در دماهای بالا. 21

2-14-3- خشککن بستر سیال. 21

2-14-4- طبقه بندی ذرات.. 21

2-15- مبدلهای حرارتی بستر سیال. 23

2-16- جرم گرفتگی درمبدل های حرارتی. 25

2-17- هيدرومكانيك... 26

2-17-1- روش نوين رسوب زدايي مكانيكيومقايسه آن باروش هاي ديگر رسوب زدايي. 26

2-17-2- اهميت رسوب در صنعت و اقتصاد 26

2-17-3- معايب و مضرات رسوب.. 27

2-17-4- افزايش هزينهها و قيمت محصول. 27

2-17-5- روشهاي رسوب زدایی (off line) 27

2-18- واتر جت.. 27

2-18-1- ايراداتف بسیار زیاد انرژی. 28

فصل سوم: اصول انتقال حرارت درمبدل های حرارتی

3-1- مقدمه 31

3-2- مبدل حرارتی لوله پوسته ای. 32

3-3- انتقال حرارت.. 33

3-4- روش ان تی یو. 35

3-5- جریان متقابل. 36

3-6- مبدلهای جریان موازی و متقابل. 36

3-7- مبدل های حرارتی براساس جریان. 37

3-8- جریان همسو (هم جهت) 38

3-9- جریان ناهمسو(مخالف جهت) 40

3-10- جریان متقاطع. 41

فصل چهارم: اصول عملکردوساختارمبدلهای حرارتی صفحه ای گسکت دار

4-1- مقدمه 43

4-1-1- تاریخچه مبدلهای حرارتی صفحهای. 43

4-1-2- مزیت مبدلهای حرارتی صفحه ای درصنعت نسبت به پوسته ای. 43

4-2- گسکت.. 43

4-2-1- ويژگي واشرها يا سپيرال. 44

4-2-2- انواع گسكت هاي اسپيرالوند بر اساس رينگ داخل وخارج. 45

4-2-3- گسكت رينگيRing joint Gasket 46

4-2-4- گسكت با پوشش فلزيMetal Jacketed Gaskets. 46

4-2-5- گسكت لاستيكيRubber Gasket 47

4-3- انتخاب گسکت مناسب.. 47

فصل پنجم: طراحی مبدل های حرارتی با استفاده ازنرم افزارAspen B-Jac(HTFS)

5-1- مقدمه 50

5-2- کارآيي برنامه ASPEN BJac. 50

5-3- Hot Side Application. 54

5-3-1- Liquid, no phase Change. 54

5-3-2- Gas, no phase change. 54

5-3-3- Narrow range condensation. 54

5-3-4- Multi-component condensation. 55

5-3-5- Saturated Steam condensation. 55

5-3-6- Falling film liquid cooler 55

5-4- Cold Side Application. 55

5-4-1- Liquid, no Phase change. 55

5-4-2- Gas, no Phase change. 55

5-4-3-:Narrow range vaporization. 55

5-4-4- Multi-component vaporization. 55

5-5- Condensation Curve (منحنی میعان) 56

5-6- Vaporization Curve (منحنی تبخیر) 56

5-7- Vaporizer Type (نوع تبخیر کننده) 56

5-7-1- Pool boiling (جوشش استخری) 56

5-7-2- Thermosiphon. 56

5-7-3- Forced Circulation. 56

5-7-4- Falling film.. 57

5-8- موقعیت جریان داغ. 57

5-9- حالت های برنامه 57

5-9-1- Design mode. 57

5-9-2- Rating mode. 57

5-9-3- Simulation mode. 57

5-10- انواع فلنج ها براساس استانداردTEMA.. 73

5-11- طبق استانداردTEMA انواع مختلف Baffle ها 84

5-12- سه راه حل برای رفع مشکل ارتعاش لوله ها 87

5-13- بهينه سازي قطر پوسته 111

5-14- بهينه سازي طول لوله 112

5-15- بهينه سازي فاصله بافل ها 112

5-16- بهينه سازي تعداد لوله ها 112

5-17- بهينه سازي مبدل هاي موازي. 112

5-18- بهينه سازي مبدل هاي سري. 112

5-19- گزارش گیری ازبرنامه 123

5-20- روش های آنالیز لرزش.. 124

5-21- نسبت لرزش لوله به لرزش بحرانی. 126

5-22- پيچش صدا در مبدل. 126

5-23- محدوده هاي مجاز پيچش صدا 127

5-24- روش تخمين پيچش صدا در استاندارد TEMA.. 127

5-25- روش های توصیه شده برای جلوگیری ازپیچش صدا 128

منابع و مأخذ. 129

چکیده

طراحی براي تهیه یک سیستم مهندسی، در جایگاه بسیار بالایی قرار دارد. توصیف یک سیستم مهندسی بیانگر مشخصات مهم ساختار سیستم، اندازه و عملکرد سیستم میباشد. این موضوع می تواند با استفاده از روش و اصول طراحی محقق گردد. از فرمول بندي چشم انداز این فعالیت، کاملا مشخص است که روش طراحی داراي ساختار پیچیده اي است و از این گذشته، روش طراحی براي یک مبدل حرارتی به عنوان یک مؤلفه، باید با طراحی چرخه عمر یک سیستم سازگار باشد. طراحی چرخه عمر ملاحظات زیر را فرض کرده است. فرمول بندي مسئله توسعه مفهوم انتخاب انواع طراحی ها، طراحی اولیه، طراحی دقیق مبدل ( انجام همه محاسبات طراحی و مد نظر قرار دادن همه ملاحظات ساخت و تولید ملاحظات بهره برداري) کارکرد، در دسترس بودن، فرسوده شدن و غیره.

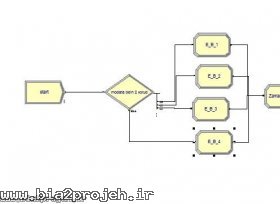

در مرحله نخست یک مهندس باید به تعیین مشخصات تجهیزات و اهداف کلی طراحی سیستم مبادرت ورزد که این باید بر اساس درکی درست از نیازهاي مشتري باشد. اگر موضوع به درستی فرمول بندي گردد و مهندس همه مؤلفه ها را در طراحی سیستم مورد ارزیابی قرار دهد و یک یا چند راه حل طراحی عملی را براي خود مدنظر قرار دهد در آن صورت بر اساس این تحلیل و ارزیابی ها می تواند اندازه گیري هاي دقیق، برآورد هزینه ها و بهینه سازي ها را انجام دهد که این کار موجب می شود تا بهترین راه حل براي طراحی پیشنهاد گردد. به طور مشابه، ملاحظات مهندسی پروژه اعم از ساخت و تولید باید مد نظر قرار داده شود. موضوع مربوط به راه اندازي، حمل و نقل، کارکرد در شرایط پایدار و نهایتا فرسوده شدن و احتمالا بازیافت هم باید مد نظر مهندس طراح قرار گیرند. تیم طراحی با در نظر گرفتن همه موارد سعی در برآورده کردن همه نیازها می کند، همه محدودیت هاي احتمالی را شبیه سازي می نماید و چندین بار مراحل گوناگون را تکرار می کند تا اینکه مشکلی باقی نماند و همه خواسته ها برآورده شوند. در چارچوب این فعالیت ها، یک روش خاص طراحی ایجاد می گردد.

اصول و روش هاي طراحی مبدل هاي حرارتی شامل موارد زیر است:

محاسبه موارد بالا اکثرا به یکدیگر مرتبط و بر هم تاثیر گذارند و براي رسیدن به طراحی بهینه باید همزمان مد نظر قرار گیرند و حتی ممکن است قبل از طراحی چند بار تکرار انجام شود تا مشکلی پیش نیاید. روش و متدولوژي کلی طراحی فرآیندي بسیار پیچیده است، چون بسیاري از ملاحظات کمی و کیفی باید مورد بررسی قرار گیرند و از این گذشته در محاسبات کمی باید دقت کافی مبذول شود. همچنین باید بر این نکته تأکید شود که بسته به کاربرد ویژه، برخی از موارد و ملاحظات طراحی را حین انجام پروسه باید اعمال کرد، اما این ضرورت همه موارد بالا را در بر نمی گیرد. در ادامه این ملاحظات گسترده با جزئیات بیشتري شرح داده خواهد شد.